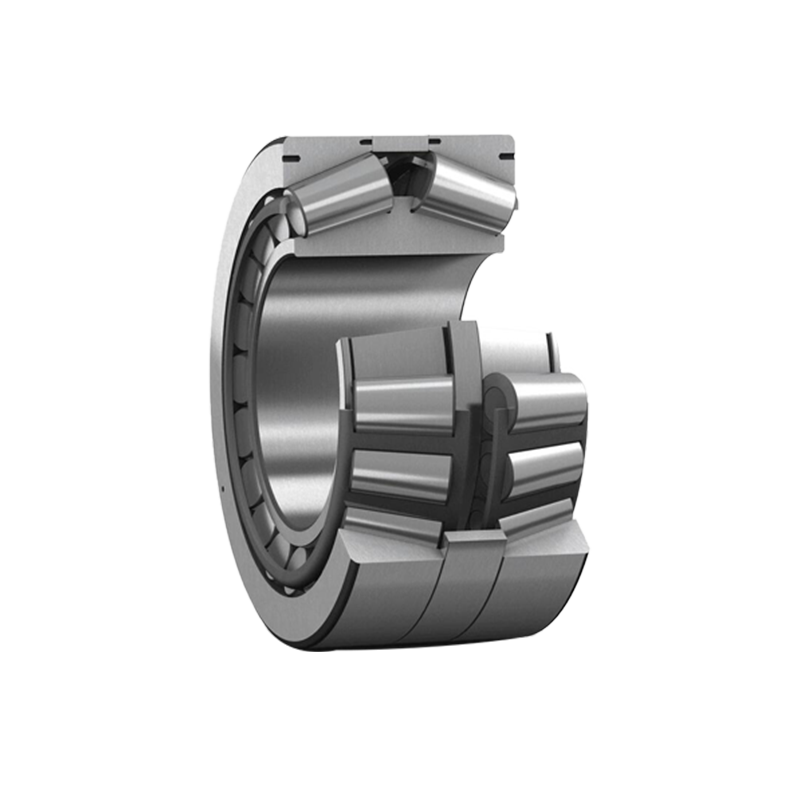

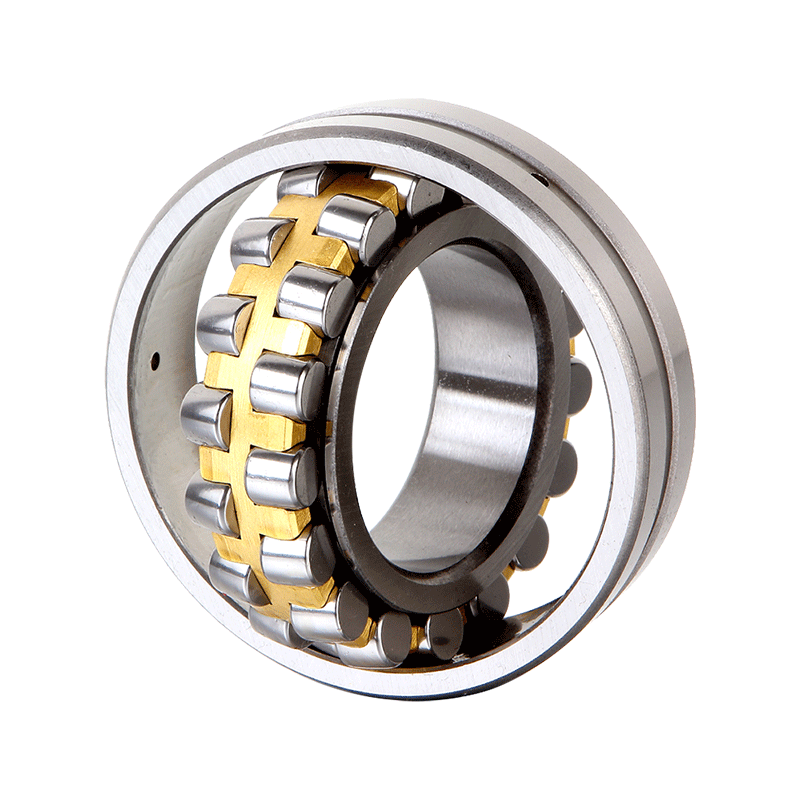

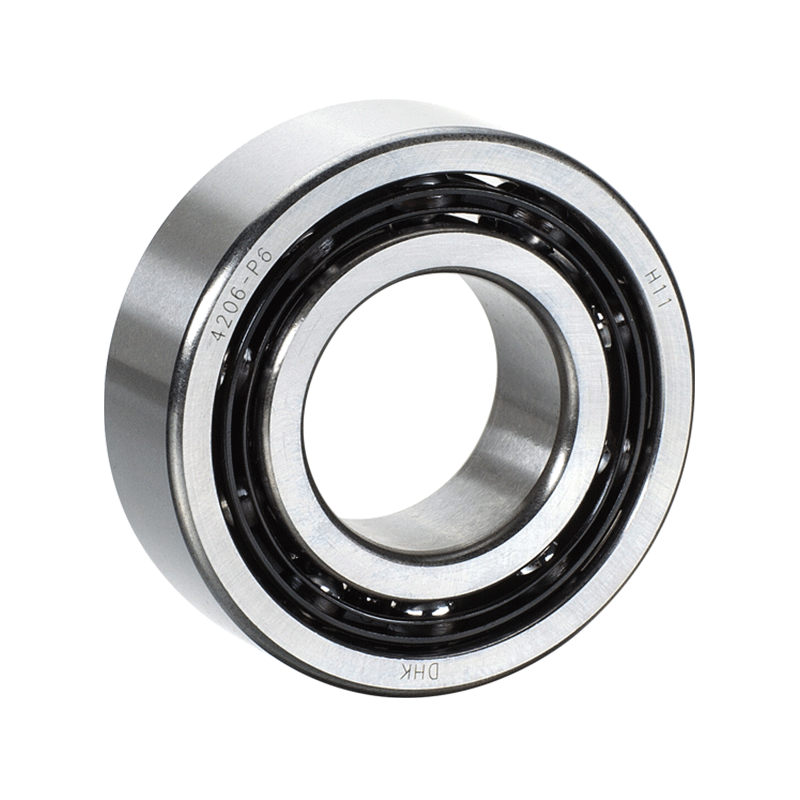

Nyomós gömbgörgős csapágyak Kifejezetten jelentős axiális terhelések kezelésére tervezték, így előnyben részesített megoldást jelentenek a nehéz ipari alkalmazásokban, ahol az axiális erők vannak túlsúlyban. Kialakításuk nagy, aszimmetrikus görgőket tartalmaz, amelyek a forgástengelyhez képest szöget zárnak be. Ez a görgős kialakítás lehetővé teszi, hogy a csapágy az axiális erőket nagy felületen osztja el, megakadályozva a túlzott helyi feszültséget és csökkentve az idő előtti meghibásodás kockázatát. Az ezekben a csapágyakban található gördülőelemek száma tovább növeli a teherbírást, így biztosítva, hogy túlzott deformáció nélkül bírják a nagy terheléseket. A csapágy kialakítása biztosítja, hogy a görgők folyamatosan érintkezzenek a futópályával, ami segít optimalizálni a csapágy teherbírási hatékonyságát és hosszú élettartamát.

A tolóerős gömbgörgős csapágyak fő előnye, hogy képesek elviselni a tengely és a ház közötti eltolódást, amely jellemző a nagy teherbírású gépekben. A görgők gömb alakú alakja bizonyos mértékű szögeltérést tesz lehetővé – jellemzően 2-3 fokig – anélkül, hogy jelentősen befolyásolná a csapágy teljesítményét vagy élettartamát. Ez a tulajdonság elengedhetetlen azokban az alkalmazásokban, ahol gyakori a tengely elhajlása vagy a ház torzulása a nagy terhelés miatt. Ilyen eltérések fordulhatnak elő nagy ipari gépekben vagy hajtóművekben dinamikus terhelési körülmények között. Az a képesség, hogy a csapágy működésének veszélyeztetése nélkül elnyelje az eltolódást, csökkenti a csapágy és a tengely károsodásának kockázatát, így minimalizálja az állásidőt és a karbantartási költségeket.

Míg a tolóerős gömbgörgős csapágyak elsődleges funkciója az axiális terhelések kezelése, mérsékelt radiális teherbírást is kínálnak, ami sokoldalúvá teszi őket olyan alkalmazásokban, ahol mindkét típusú terhelés jelen van. Az axiális és radiális terheléskezelés kombinációja lehetővé teszi, hogy ezeket a csapágyakat fogaskerekes hajtásokban, szivattyúkban és nagy forgógépekben alkalmazzák, ahol jellemzően egyidejűleg érik az axiális és radiális erőket. Ez a képesség olyan ipari gépeknél előnyös, amelyeknél többirányú erők kezelésére alkalmas csapágyra van szükség anélkül, hogy többféle csapágytípusra lenne szükség. Nagy terhelésű alkalmazásoknál ez megkönnyíti a csapágyválasztási folyamat egyszerűsítését, javítja a hatékonyságot és csökkenti a karbantartási igényeket.

A tolóerős gömbgörgős csapágyak eredendő robusztussága biztosítja, hogy hatékonyan működjenek nagy igénybevételű és lökésszerű terhelési körülmények között is, amelyek általában nagy igénybevételű műveleteknél előfordulnak. Ezeket a csapágyakat úgy tervezték, hogy elnyeljék a nagy terhelésű alkalmazásokhoz, például törőgépekhez, présekhez és nehézgépekhez kapcsolódó dinamikus erőket és rezgéseket. A görgők és a futópályák közötti nagy érintkezési szög lehetővé teszi az erők jobb elosztását, csökkentve a helyi kopás vagy a fém kifáradás valószínűségét. A nagy felületű érintkezési felület segít az ütések és rezgések elnyelésében anélkül, hogy veszélyeztetné a csapágy integritását, így egyenletes teljesítményt biztosít feszültség alatt. Ez a tartósság elengedhetetlen az olyan iparágakban, mint a bányászat, az építőipar és a nehézgyártás, ahol a gépek gyakran vannak kitéve ingadozó terheléseknek vagy hirtelen, nagy ütéseknek.

A nagy axiális terhelések melletti működés jelentős súrlódási hőt termel, ami felgyorsult kopáshoz vagy a csapágy károsodásához vezethet, ha nem kezelik hatékonyan. A tolóerős gömbgörgős csapágyakat általában úgy tervezték, hogy széles hőmérséklet-tartományban működjenek, a nulla alatti környezettől a magasabb üzemi hőmérsékletig (gyakran akár 200 °C-ig vagy még magasabb is, az anyag- és kenési lehetőségektől függően). A teljesítmény és az élettartam maximalizálása érdekében nagy terhelésű alkalmazásoknál a megfelelő kenés kulcsfontosságú. A súrlódás csökkentésére, a hő elvezetésére és a csapágyfelületek korrózió elleni védelmére zsír- vagy olajkenőanyagokat alkalmaznak. Speciális magas hőmérsékletű kenőanyagok vagy szilárd kenőanyagok használhatók szélsőséges működési környezetben. A kenési rendszer rendszeres ellenőrzése, valamint a megfelelő kenőanyag viszkozitás és mennyiség fenntartásának biztosítása kritikus fontosságú a túlmelegedés, az idő előtti kopás és a csapágyhibák elkerülése érdekében.