Tisztaság: Alaposan tisztítsa meg a csapágyszerelési folyamatban részt vevő összes felületet kifogástalan szabvány szerint. Használjon ipari szabványos tisztítószereket és módszereket, hogy még a legmakacsabb szennyeződéseket is eltávolítsa. Alkalmazzon olyan gyakorlatokat, mint az oldószeres öblítés, az ultrahangos tisztítás vagy a gőzzel történő zsírtalanítás a tiszta körülmények elérése érdekében. A tiszta rögzítési felület minimálisra csökkenti annak a kockázatát, hogy a csapágyszerelvénybe koptató részecskék vagy törmelék kerüljön, ami idő előtti kopást vagy károsodást okozhat.

Vizsgálja meg az alkatrészeket: Végezze el a csapágyszereléssel kapcsolatos minden alkatrész alapos ellenőrzését. Használjon nagyító eszközöket és roncsolásmentes vizsgálati technikákat, mint például a festék behatoló vizsgálata vagy a mágneses részecskék vizsgálata a legkisebb felületi hibák vagy anomáliák kimutatására. Fordítson fokozott figyelmet a kritikus területekre, például a csapágypályákra, a gördülő elemekre és a ketrecszerkezetekre. A kopás, lyukak, repedések vagy korrózió jelei azonnali cserét igényelnek, hogy biztosítsák a csapágyegység integritását és megbízhatóságát.

Megfelelő kezelés: A csapágyakat a lehető legnagyobb körültekintéssel és pontossággal kezelje a teljes telepítési folyamat során. Alkalmazzon tisztatéri protokollokat, vagy viseljen szöszmentes kesztyűt, hogy megakadályozza a bőrolajok vagy szennyeződések okozta szennyeződést. Használjon speciális kezelőberendezéseket, például csapágyemelőket, vákuumszívó berendezéseket vagy mágneses rakodókat, hogy minimalizálja a szállítás és a telepítés során bekövetkező fizikai sérülések kockázatát. Kerülje el a hirtelen ütéseket, leejtéseket vagy ütéseket, amelyek mikroszerkezeti változásokat vagy feszültségkoncentrációkat okozhatnak a csapágyalkatrészeken belül.

Beállítás: Pontos tengely- és házbeállítást érhet el olyan pontossággal, amely meghaladja az ipari szabványokat. Használjon fejlett igazítási technikákat, például lézeres interferometriát vagy számítógépes beállító rendszereket a mikron alatti igazítási tűrés eléréséhez. Végezzen dinamikus beállítási elemzést az üzemi terhelések, a hőtágulási hatások és a dinamikus erők figyelembevétele érdekében, amelyek befolyásolhatják a csapágyelrendezés hosszú távú stabilitását. Hajtson végre korrekciós intézkedéseket, például alátét-beállításokat, hőkompenzációt vagy hajlítási elemzést, hogy csökkentse az elmozdulás okozta feszültségeket vagy torzulásokat, amelyek veszélyeztethetik a csapágy teljesítményét.

Kenés: Olyan pontosságú kenőanyagokat alkalmazzon, amelyek optimalizálják a csapágyak teljesítményét a legnehezebb üzemi körülmények között is. Használjon fejlett kenési technikákat, például hidrodinamikus kenési elemzést vagy határfilm-modellezést, hogy meghatározza a legmegfelelőbb kenőanyag típust, viszkozitást és felhordási módszert. Alkalmazzon automatizált kenési rendszereket vagy központi kenőegységeket, hogy biztosítsa a kenőanyag egyenletes szállítását és eloszlását a csapágyszerelvényben. Kövesse nyomon a kenőanyag minőségét és állapotát valós idejű állapotfigyelő rendszerekkel vagy kenőanyag-elemző technikákkal, hogy észlelje a lehetséges szennyeződéseket, romlást vagy a kenési tulajdonságok elvesztését.

Hőmérséklet-szabályozás: A csapágy beépítési folyamata során szigorú hőmérséklet-szabályozási intézkedéseket kell betartani, hogy elkerülje a hőtorzulásokat, a méretváltozásokat vagy a kohászati változásokat, amelyek veszélyeztethetik a csapágyak integritását. Alkalmazzon precíziós fűtési vagy hűtési rendszereket, például indukciós fűtőtesteket, ellenállásfűtőket vagy folyékony nitrogénes merülőfürdőket az egyenletes hőmérsékleti profilok elérése és a termikus gradiens minimalizálása érdekében. Hőelemek, infravörös érzékelők vagy hőkamerák segítségével valós időben figyelje a hőmérséklet-ingadozásokat, hogy biztosítsa a megadott hőmérsékleti határértékek betartását a fűtési, hűtési és a telepítés utáni stabilizációs fázisban.

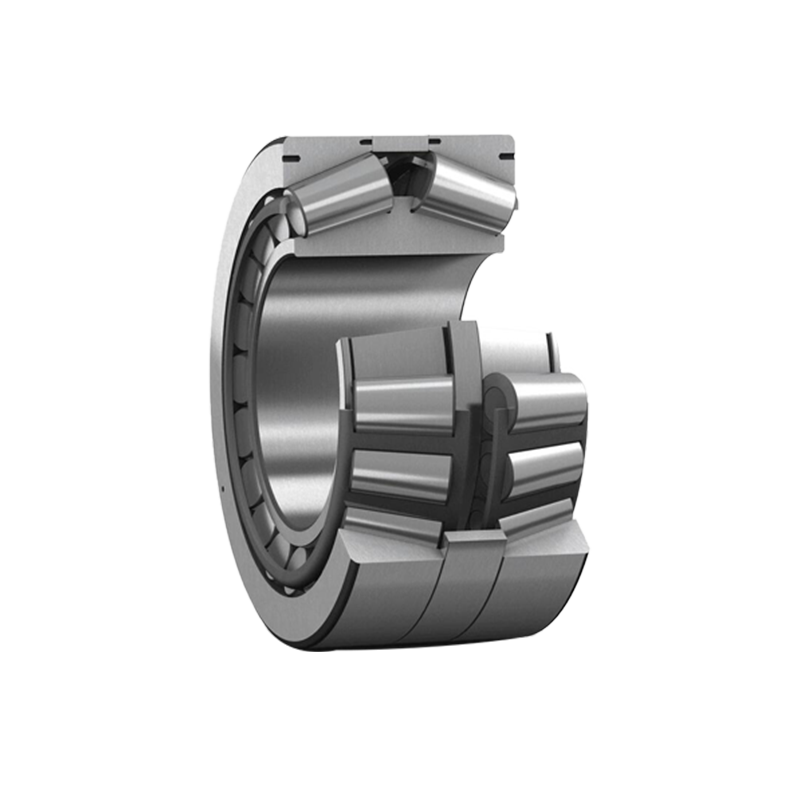

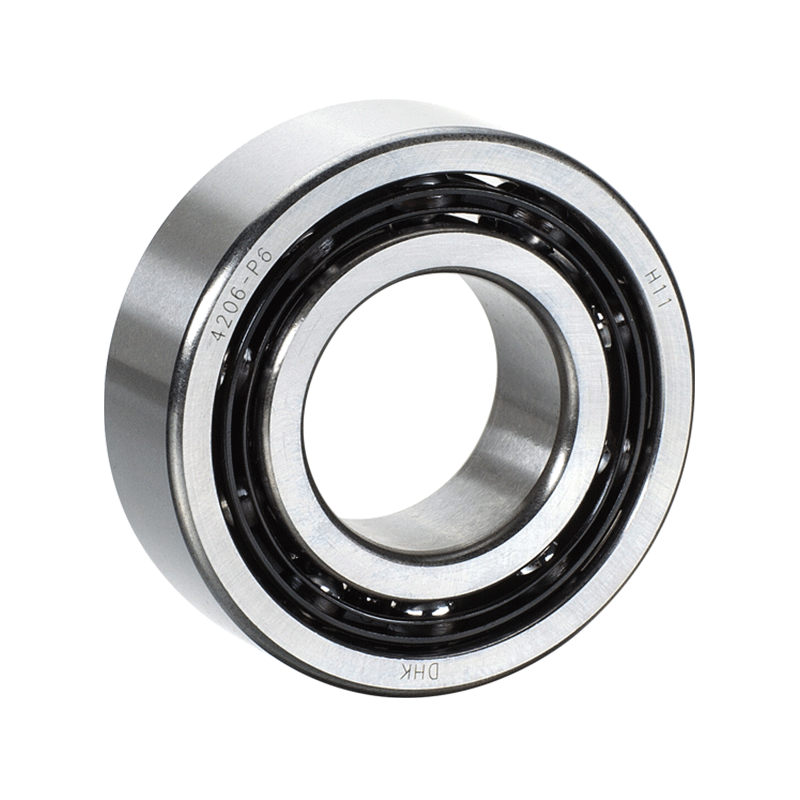

Párosított egysoros kúpgörgős csapágyak